support

時間:2025-03-24 點擊:103

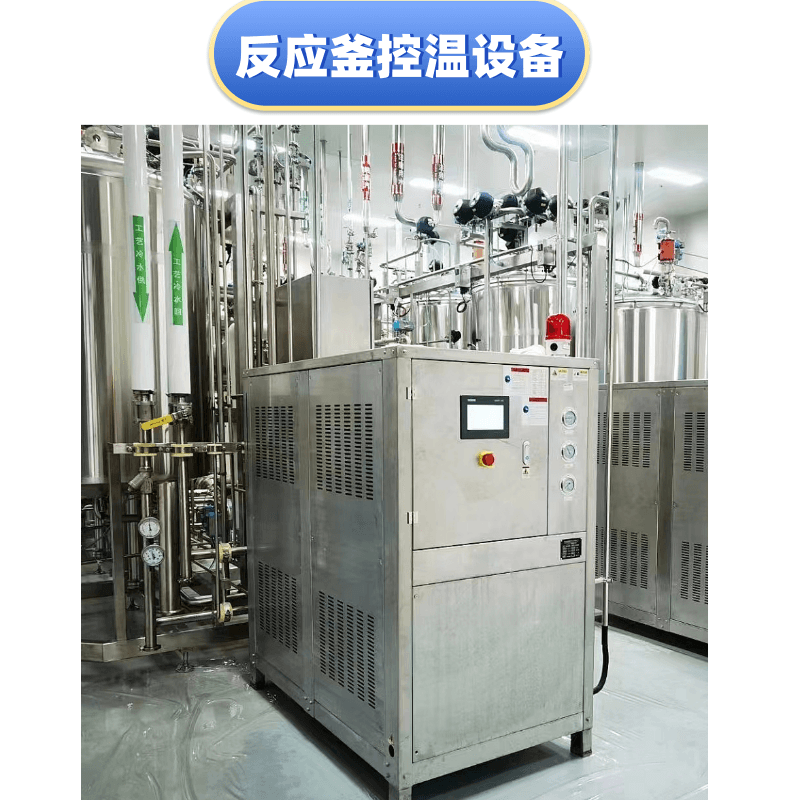

在半導體及化工行業中,熱油機(導熱油加熱系統)通過閉式循環的傳熱介質(導熱油),結合精密控溫算法,實現反應釜溫度的精準調控。以下是其控溫過程的詳細技術解析:

一、系統組成與核心部件

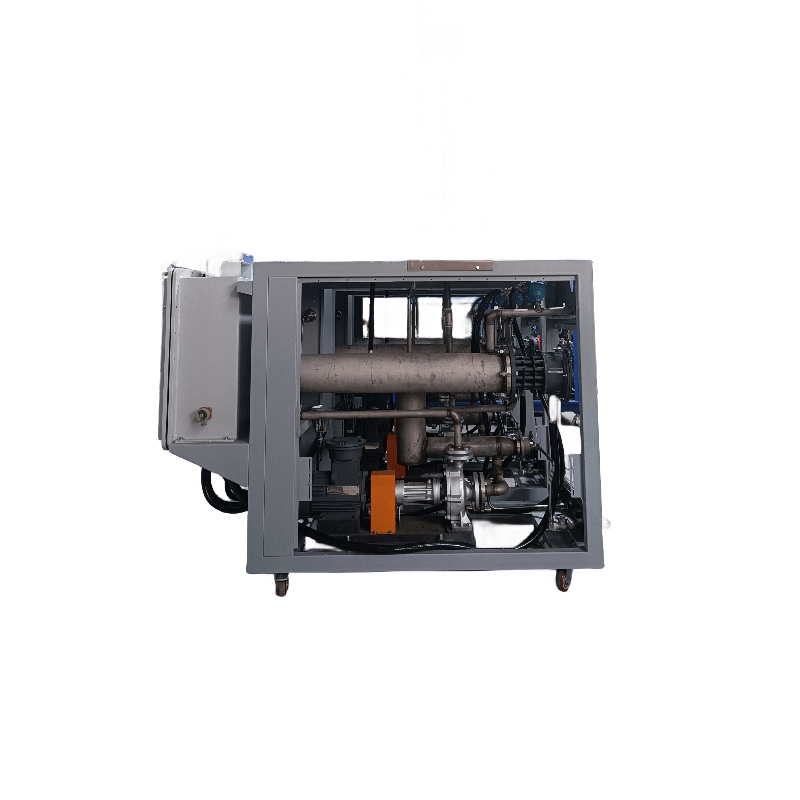

導熱油循環單元

加熱器:電加熱管、燃氣燃燒器或硅鉬棒(如專利CN222205038U),將導熱油加熱至設定溫度(典型范圍:50~350℃)。

循環泵:提供動力驅動導熱油在閉式管路中流動,流速通過變頻器調節(如0.5~3 m/s),直接影響傳熱效率。

膨脹槽:補償導熱油熱脹冷縮的體積變化,維持系統壓力穩定(常壓或微正壓,≤0.5 MPa)。

溫度控制單元

PT100/Pt1000鉑電阻:高精度溫度傳感器(±0.1℃),實時監測反應釜夾套/盤管進出口油溫及釜內物料溫度。

PID控制器:基于比例-積分-微分算法動態調整加熱功率與冷卻閥開度,實現±0.5℃的控溫精度。

三通調節閥:通過混合冷/熱油流比例,快速響應溫度波動(如熱油旁路與冷卻器切換)。

安全防護單元

超溫聯鎖:雙冗余溫度傳感器觸發緊急停機(如油溫≥設定值+10℃)。

壓力泄放閥:防止管路因氣化或堵塞導致超壓(設定壓力通常為系統設計壓力的1.1倍)。

氮氣密封系統:在高溫工況下向膨脹槽注入氮氣,抑制導熱油氧化結焦。

二、控溫過程分階段解析

1. 加熱階段(升溫)

啟動條件:反應釜初始溫度低于工藝設定值(如從室溫升至200℃)。

過程描述:

PID控制器根據設定溫度(SP)與當前溫度(PV)的偏差,輸出PWM信號至加熱器,逐步提升導熱油溫度。

循環泵以最大流量(如30 m3/h)將高溫油輸送至反應釜夾套,通過強制對流換熱將熱量傳遞至釜壁(傳熱系數約50~150 W/m2·K)。

溫度傳感器實時反饋釜內物料溫度,控制器通過前饋-反饋復合控制動態修正加熱功率,避免超調(Overshoot)。

2. 恒溫階段(保溫)

動態平衡:

當物料溫度接近設定值時,PID控制器切換至精細調節模式:

比例帶(P):縮小控制區間(如±2℃),降低輸出功率斜率。

積分時間(I):消除穩態誤差(如設定I=120秒)。

微分作用(D):預測溫度變化趨勢,提前抑制擾動(如D=30秒)。

三通閥調節:若檢測到油溫過高,自動分流部分熱油至冷卻器(板式/管殼式換熱器),與冷媒(水或空氣)進行逆流換熱,維持油溫恒定。

3. 冷卻階段(降溫)

主動降溫需求:部分放熱反應需快速移熱(如聚合反應)。

執行策略:

加熱器停止工作,冷卻電磁閥開啟,冷媒(如冷凍水)進入換熱器。

循環泵持續運行,低溫導熱油(如80℃)流經夾套,通過顯熱交換吸收釜內熱量。

若需急冷,可啟動輔助制冷機組,將導熱油冷卻至-40℃(需選用低凝點合成油,如聯苯-二苯醚混合物)。

三、關鍵技術難點與解決方案

溫度滯后性(Thermal Lag)

成因:導熱油熱容大(~2.5 kJ/kg·K)及管路傳輸延遲。

對策:采用Smith預估器或模型預測控制(MPC),提前補償滯后效應。

局部過熱(Hot Spot)

成因:反應釜內部流場分布不均。

對策:在夾套內設計螺旋導流板,強化湍流(雷諾數Re>4000),提升傳熱均勻性。

結焦與劣化

成因:導熱油長期高溫裂解(>320℃時烷烴鏈斷裂)。

對策:在線監測酸值(TAN)及殘碳量,定期補充抗氧化劑(如苯并三氮唑)。

四、實際應用案例(以半導體材料合成反應釜為例)

工藝要求:在合成高純度硅烷(SiH?)時,需將反應釜精確控制在230±1℃,并具備10℃/min的升溫速率。

熱油機配置:

加熱器:硅碳棒電加熱(功率200 kW),搭配316L不銹鋼管路。

控溫策略:PID參數整定為P=50%、I=180秒、D=45秒,采用分程控制(加熱與冷卻雙執行機構)。

效果:反應釜溫度波動<±0.8℃,產品純度提升至99.999%(5N級)。

五、總結

熱油機通過閉式循環傳熱+智能算法調控,實現了反應釜溫度的高精度、高穩定性控制,其技術核心在于:

動態熱平衡:實時匹配加熱功率與散熱需求;

多參數耦合控制:綜合調節流量、壓力、溫度等變量;

故障容錯設計:冗余傳感器與安全聯鎖保障連續生產。

該技術已擴展至光伏多晶硅沉積、鋰電材料燒結等高端領域,成為精密溫控的行業標桿解決方案。