support

時間:2025-10-13 點擊:47

在汽車輕量化、3C電子精密化趨勢下,壓鑄件對模具溫度控制的精度要求已突破±1℃臨界點。通過分析多個行業典型案例,揭示模溫機如何通過熱平衡管理實現壓鑄工藝的質效雙升。

案例背景:某新能源汽車企業生產電池托盤時,采用6000T超大型壓鑄機,模具尺寸達2.1m×1.8m,型腔深度450mm。傳統水冷系統導致型芯溫度波動±15℃,鑄件內部出現直徑0.8-1.2mm的縮松缺陷,產品合格率僅72%。

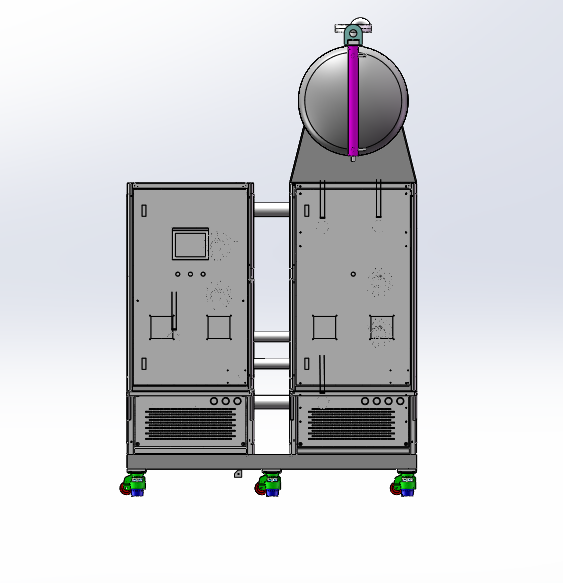

解決方案:引入雙回路油溫模溫機(控溫范圍30-350℃),在動模側配置36kW加熱單元與24kW冷卻單元,定模側采用24kW+18kW組合。通過獨立PID控制,將型芯溫度波動控制在±2℃以內。

實施效果:

縮松缺陷率下降至1.2%,產品合格率提升至96.3%

模具預熱時間從4.2小時縮短至1.8小時

壓鑄周期由120秒/模優化至98秒/模

模具壽命從8萬模次延長至15萬模次

技術亮點:采用德國SPECK磁力泵與瑞士ABB溫控器,實現0.2秒/次的溫度采樣頻率。通過物聯網接口與壓鑄機MES系統聯動,當型芯溫度超過設定值時,自動觸發0.5MPa高壓冷卻水循環。

案例背景:某通信設備制造商生產5G基站散熱片(壁厚1.2mm,尺寸400mm×300mm),采用1250T冷室壓鑄機。原工藝因模具溫差達28℃,導致產品平面度超差0.15mm,需增加CNC加工工序。

解決方案:部署雙溫區模溫機(控溫精度±0.5℃),在動模設置180℃預熱區與220℃工作區,定模采用160℃預熱與200℃工作雙梯度控制。通過導熱油循環系統,實現模具表面與內部0.8℃/min的勻速升溫。

實施效果:

產品平面度控制在±0.03mm以內,取消CNC加工工序

填充時間由0.32秒縮短至0.28秒,充型完整度提升17%

脫模劑用量減少42%,單件成本降低0.8元

模具維修頻次從每月3次降至每月0.5次

技術突破:開發熱應力補償算法,當模具溫度梯度超過5℃時,自動調整壓射速度與增壓壓力。通過紅外熱成像儀實時監測12個關鍵測溫點,數據傳輸延遲<80ms。

案例背景:某醫療設備企業生產手術機器人關節件(鎂合金AZ91D),對模具表面潔凈度要求達ISO 8級。原工藝因模具溫度波動導致產品表面出現0.05-0.1mm的氧化斑,需增加酸洗工序。

解決方案:采用全封閉式水冷模溫機(控溫范圍20-180℃),配置0.2μm級雙級過濾系統與EDI純水裝置。通過超聲波清洗模塊,在模具預熱階段自動去除型腔表面0.01mm以上的顆粒物。

實施效果:

產品表面氧化斑發生率降至0.3%

模具清洗時間從45分鐘/次縮短至12分鐘/次

純水消耗量減少68%,單件水處理成本降低0.35元

滿足FDA對醫療器械壓鑄件的潔凈度要求

創新點:集成在線顆粒計數器,當檢測到型腔內≥5μm顆粒數超過20個/cm2時,自動觸發0.3MPa高壓反沖洗程序。通過臭氧發生裝置實現99.7%的滅菌率。

多物理場耦合控制:某企業開發的熱-流-固耦合模溫系統,通過實時計算模具熱變形量(精度0.005mm),動態調整壓射參數,使復雜結構件合格率突破99%

數字孿生應用:某頭部壓鑄廠建立模具熱力學數字模型,通過虛擬調試將新模具開發周期從45天壓縮至28天

氫能源適配:針對氫燃料電池雙極板壓鑄,開發耐氫腐蝕涂層模溫機,在300℃高溫下保持導熱系數穩定在18W/(m·K)以上

當前模溫機技術正從單一溫度控制向熱管理系統集成方向發展。某國際壓鑄集團最新數據顯示,采用智能熱管理系統的生產線,單位能耗下降22%,設備綜合效率(OEE)提升18個百分點。隨著壓鑄件向大型化、精密化、復雜化演進,模溫機已成為保障壓鑄工藝穩定性的核心裝備。