support

時間:2025-07-02 點擊:7

為壓鑄機選配合適的模溫機是一項關鍵決策,直接影響鑄件質量(如縮孔、流痕、尺寸穩定性)、生產效率(如脫模劑干燥、循環時間)和模具壽命。選配時需綜合考慮以下核心因素:

核心選配因素

壓鑄機與模具參數:

鎖模力 (Tonnage): 鎖模力越大,通常模具尺寸越大,所需熱容量越大。這是初步估算模溫機功率的關鍵指標。

模具尺寸與重量: 直接影響初始加熱所需熱量和維持溫度所需的熱量。大型厚重模具需要更大功率的模溫機。

模具溫度要求: 不同合金(鋁合金、鎂合金、鋅合金、銅合金)和不同鑄件對模具工作溫度的要求差異很大(鋁合金通常在180°C - 280°C,鎂合金可能更高)。模溫機必須能達到并精確控制目標溫度。

模具熱流道設計: 模具內部冷卻/加熱水路的數量、直徑、長度和布局。這決定了所需模溫機的通道數量和流量/壓力要求。

熱平衡需求: 模具不同區域(如澆口、型腔、滑塊)可能要求不同的溫度。這決定了是否需要多通道獨立控溫的模溫機。

合金材料與生產工藝:

合金類型: 鋁合金、鎂合金導熱性好,加熱/冷卻需求相對均衡;鋅合金熔點低,對加熱要求相對較低,但冷卻要求高;銅合金熔點高,對加熱功率要求極高。

生產節拍: 高速生產要求模溫機具有快速升溫和高效冷卻能力,以維持模具溫度穩定在設定值。

鑄件復雜性與壁厚: 復雜薄壁件對溫度均勻性和控制精度要求更高。

模溫機自身性能參數:

加熱功率 (kW): 必須足夠大,以滿足模具初始加熱、維持生產溫度以及補償熱量損失的需求。一般經驗估算:鎖模力(T) * 0.8 - 1.2 (kW) 作為參考起點,需結合模具實際情況精確計算。

冷卻能力 (kW): 必須足夠強大,能迅速帶走多余熱量,尤其在高速生產時。冷卻能力通常與加熱功率相當或更大。

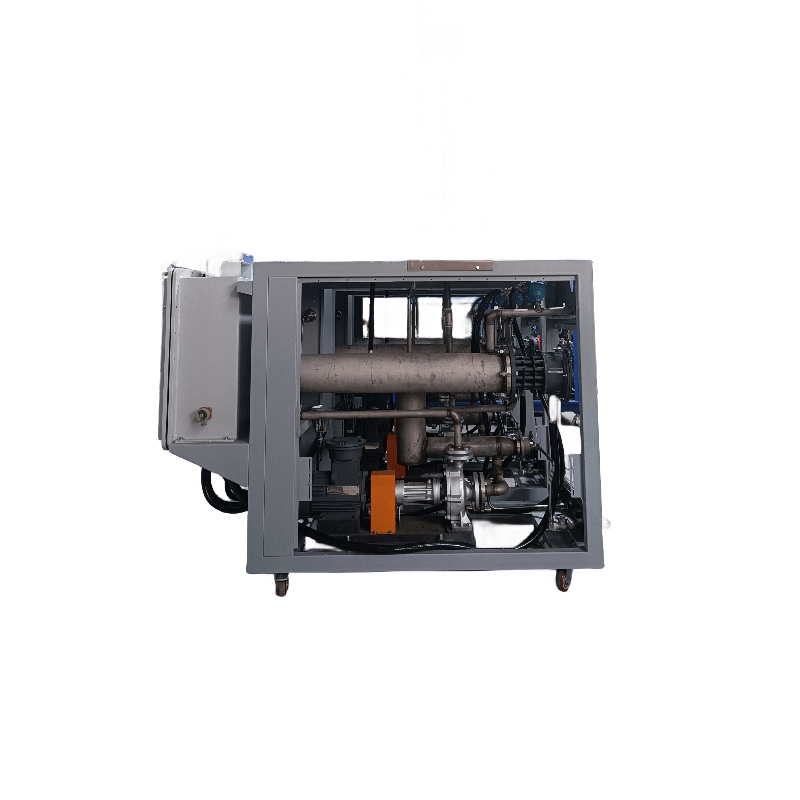

流量 (L/min) 與壓力 (Bar): 必須滿足模具水路設計對流量和壓力的要求,確保良好的熱交換效率。流量不足會導致溫度不均勻。

控溫精度 (±°C): 高精度控制(如±1°C或±0.5°C)對生產高質量、尺寸穩定的鑄件至關重要。

控溫通道數量: 根據模具熱流道分區和獨立控溫需求選擇單通道、雙通道或多通道模溫機。

最高工作溫度 (°C): 必須高于模具所需最高工作溫度(通常要求達到300°C或更高以適應不同需求)。

熱媒: 常用導熱油(最高溫性能好)或水(需要加壓系統以達到>100°C,換熱效率高)。選擇取決于目標溫度。

通訊接口: 是否支持與壓鑄機PLC通訊,實現自動化控制和數據監控(Modbus, Profibus, Ethernet/IP等)。

其他因素:

能源效率: 變頻泵、高效加熱管、優化控制算法可降低能耗。

安裝空間與現場條件: 考慮模溫機的尺寸、噪音、散熱以及現場水電(冷卻水)供應情況。

預算: 不同品牌、配置、功能的價格差異很大。

品牌與服務: 選擇信譽良好、售后服務完善的品牌。

壓鑄機企業配模溫機案例

以下案例基于行業常見配置,具體品牌型號僅為示例:

案例一:中小型鋁合金汽車零部件廠 (壓鑄機:350T)

產品: 發動機支架、變速箱殼體等中小型鋁件。

模具特點: 中等尺寸,可能有2-3個需要獨立控溫的區域(如澆口、主型腔、局部厚大部位)。

典型模溫機配置:

類型: 雙通道油式模溫機 或 高溫水式模溫機。

加熱功率: ~40-50 kW (按350T * 0.11 ≈ 38.5 kW 估算,取上限)。

冷卻能力: ~45-55 kW。

控溫精度: ±1°C。

最高溫度: 200°C (油式) 或 180°C (水式)。

流量/壓力: 滿足模具要求,例如 60-80 L/min @ 3-4 bar (每通道)。

控制: PID控制,帶觸摸屏,可選配通訊接口。

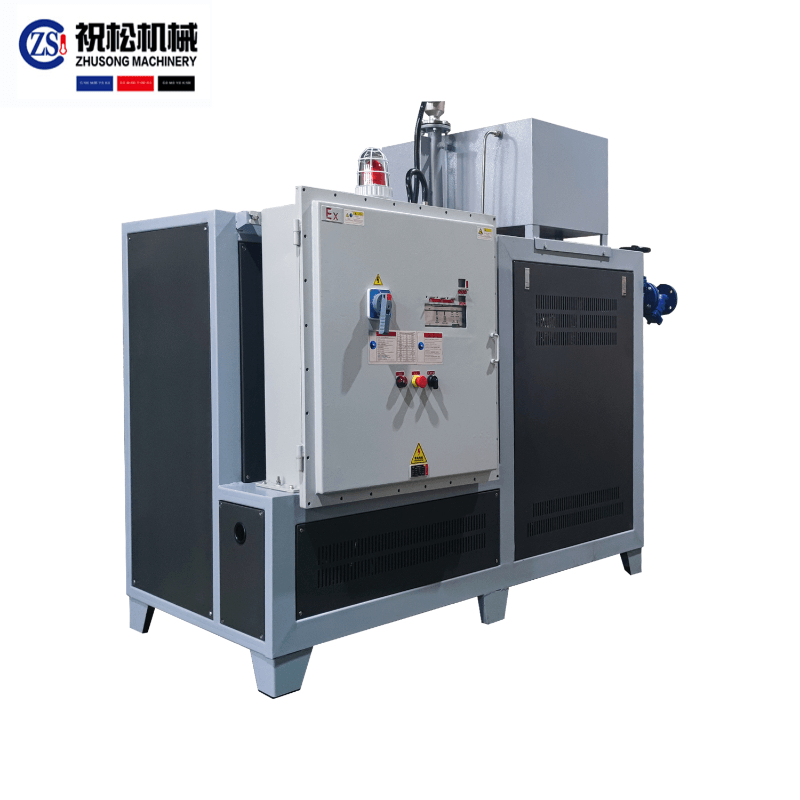

模溫機品牌舉例 (國產): 祝松機械 (ZS) 的相應型號。

理由: 滿足中等模具的熱容量需求,雙通道實現基本的分區控溫,保證關鍵部位溫度均勻性,性價比高。

案例二:大型鎂合金筆記本電腦外殼壓鑄廠 (壓鑄機:900T)

產品: 超薄、外觀要求高的鎂合金筆記本外殼/支架。

模具特點: 大型、復雜、薄壁。對溫度均勻性和穩定性要求極高,通常需要多區域(4個或更多)高精度獨立控溫,以避免變形、流痕、冷隔。

典型模溫機配置:

類型: 多通道(4通道或6通道)高精度油式模溫機。

加熱功率: ~100-120 kW (按900T * 0.12 ≈ 108 kW 估算)。

冷卻能力: ~120-140 kW (鎂合金熱容量小但生產節拍快,冷卻需求大)。

控溫精度: ±0.5°C 或更高。

最高溫度: 250°C - 300°C。

流量/壓力: 高流量設計,確保薄壁處充分換熱,例如 100-150 L/min @ 4-5 bar (每通道)。

控制: 高級PID或更優算法(如自適應控制),大尺寸彩色觸摸屏,必須具備與壓鑄機/車間MES通訊功能,實時監控記錄各點溫度。可能配備冷水機組輔助冷卻。

品牌舉例 (國產): 祝松機械 (ZS) 的高端多通道系列。

理由: 多通道高精度控制是實現大型薄壁鎂合金件高品質生產的關鍵。強大的加熱和冷卻能力保證高速生產下的溫度穩定。通訊功能用于過程監控和質量追溯。

案例三:高產能鋁合金輪轂制造廠 (壓鑄機:2500T)

產品: 汽車鋁合金輪轂。

模具特點: 非常大、厚重、結構復雜。熱容量巨大,需要快速加熱和強力冷卻。通常需要分區控溫(如前模/后模/澆道系統),對模具壽命要求高。

典型模溫機配置:

方案A (集中式): 大型中央模溫系統,一臺主機帶多個換熱單元,通過管網分配到多臺壓鑄機(如果有多臺相近噸位壓鑄機)。

方案B (單機專用): 單臺或多臺并聯的大功率雙通道或三通道油式模溫機。

加熱功率: ~250-300 kW (按2500T * 0.1 - 0.12 ≈ 250-300 kW 估算)。

冷卻能力: ~300-350 kW (輪轂壁厚相對較大,但生產節拍快,冷卻需求極大)。

控溫精度: ±1°C。

最高溫度: 250°C。

流量/壓力: 要求極高流量,例如 200-300 L/min 或更高 @ 4-6 bar (每通道),確保大模具熱交換充分。

控制: 強大穩定的控制系統,具備通訊接口。通常會配備大型冷水塔或冷水機組提供充足的冷卻水源。

品牌舉例: 祝松機械 (ZS) 的大功率工業機型,或國際品牌的中央系統。

理由: 滿足巨型模具的巨大熱負荷需求,強大的流量保證模具深處溫度均勻。雙/三通道實現基本分區控制。高可靠性是關鍵,因為停機成本高昂。中央系統在有多臺設備時能提高能效和管理便利性。

案例四:精密鋅合金壓鑄件廠 (壓鑄機:120T)

產品: 小型的精密鋅合金連接器、齒輪、衛浴件等。

模具特點: 小型模具,結構可能較精密。鋅合金熔點低,模具工作溫度也較低(通常150°C - 200°C),但對溫度穩定性仍有要求。

典型模溫機配置:

類型: 單通道油式模溫機 或 高溫水式模溫機 (非常常見,因溫度要求不高,水換熱效率高且環保)。

加熱功率: ~15-20 kW (按120T * 0.13 ≈ 15.6 kW 估算)。

冷卻能力: ~15-20 kW。

控溫精度: ±1°C。

最高溫度: 180°C (水式足夠) 或 200°C (油式)。

流量/壓力: 標準配置即可滿足。

控制: 基本PID控制,簡易操作界面。通訊接口可能非必須。

品牌舉例 (國產經濟型): 祝松(ZS)品牌的經濟實用型系列。

理由: 滿足小型模具的熱需求,高溫水機在鋅合金常用溫度范圍內效率高、運行成本低、維護相對簡單,是性價比很高的選擇。

選配總結步驟

收集信息: 明確壓鑄機噸位、模具詳細參數(尺寸、重量、水路圖、目標溫度)、生產合金、節拍要求、鑄件質量要求。

計算熱負荷: 最好由模溫機供應商根據模具參數進行專業熱力學計算,估算加熱功率和冷卻功率需求。鎖模力估算僅作初步參考。

確定通道數: 根據模具熱流道設計和溫控需求確定。

選擇熱媒: 根據目標溫度選擇油式或高溫水式。

確定關鍵參數: 加熱功率、冷卻能力、流量/壓力、最高溫度、控溫精度。

評估附加功能: 是否需要通訊、數據記錄、遠程監控、特殊安全認證(如防爆)等。

考慮安裝與運維: 空間、水電條件、品牌售后服務、備件供應、能耗和運行成本。

供應商溝通: 與幾家可靠的模溫機供應商詳細溝通你的需求,獲取方案和報價,進行綜合比較。